- AGVナビ HOME

- 導入事例

- 無人搬送車 事例05

導入事例

お困りごと

- 入庫ステーション、出庫ステーション等、エリアごとに移載の高さが異なっている

- 「作業者の移動回数削減」、「サイクルタイム短縮」により、更なる製造工程の効率化を図りたい

導入システム概要

組立工場では、工程ごとに部品を正確に在庫管理し、より効率的なラインの構築が求められます。今回は工場のレイアウト変更に伴い、無人ローリフトと有軌道台車を導入しました。

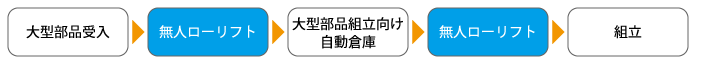

■大型部品を搬送する場合

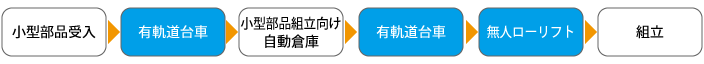

■小型部品を搬送する場合

無人ローリフトの導入により、異なる移載の高さにあわせた搬送を実現しました。また、限られた倉庫内の限られた空間の設置に最適である有軌道台車の導入により、サイクルタイムの改善を実現しました。

導入前は、作業者が自ら物品を選んで、複数箇所に点在している自動倉庫に入庫していたため、「選ぶ作業」と「運ぶ作業」の削減が課題となっていました。

今回、有軌道台車を利用した複数自動倉庫の一元管理方式を採用したことにより、作業効率が向上し、課題の解決につながりました。加えて、運用スペースも最小限に抑えることが出来、効率の良い保管を実現しています。

また、無人ローリフトでは、導入前から使用していたパレットも、床面搬送出来るため、後工程の人作業との連動が、とてもスムーズです。

導入後、無人ローリフトの搬送ルート変更を実施しましたが、データ変更作業のみで、大きな工事も無く短期間で改修できました。